油管外伴热电缆井筒伴热系统

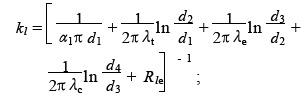

产液沿井筒上升时,温度逐渐降低。由于电缆紧贴油管外壁,传热良好,同时电缆厚度不大,可忽略其热阻,并认为油管壁温和电缆温度相同。在井筒上取长为dl的微元段,其能量平衡方程组为

.jpg)

边界条件:l= lF,T=TF.

式中,W为产液的水当量,W/ ℃;T为产液温度, ℃; l为井筒长度,m;Tw1和Tw2为油管、套管壁温,℃; ql为电缆伴热功率(对于恒功率电缆为常数,对于自控温电缆由电缆温度根据自控温电缆的功率温度特性曲线求得),W/m;kl1和kl3为产液与油管管壁间和油管管壁与地层间的传热系数,W/(m·℃);Te为原始地层温度,℃; Rle为地层热阻,m·℃/W;lF为井底深度,m; TF为井底产液温度,℃.式(1) 中的各系数是温度和压力的函数。这就决定了求解过程的迭代性质。采用数值方法求解,得出各温度的数值计算式:

.jpg)

式中, i为井筒节点序号。

具体计算步骤如下:

(1)给各温度赋初值;

(2)计算产液的水当量;

(3) 计算对流换热系数和环空当量导热系数;

(4) 计算各传热系数;

(5) 自下而上依次计算各个节点处的产液温度;

(6) 计算油管和套管的壁温;

(7) 对于恒功率伴热系统, 以相邻两次迭代计算的产液温度之间的差值作为迭代精度控制变量。

对于自控温伴热系统, 以相邻两次迭代计算的产液温度之间的差值和油管壁温之间的差值共同作为迭代精度控制变量。若满足迭代精度要求, 则温度场计算完毕。

空心杆井筒恒功率电伴热带

其能量平衡方程组为:

式中,kl,kl1和kl3分别为产液与地层间、产液与油管管壁间和套管管壁与地层间的传热系数,W/(m·℃)。

在下泵深度之上,kl的表达式为

.jpg)

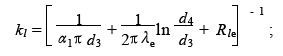

在下泵深度之下,kl为

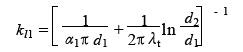

在下泵深度之上,kl1为

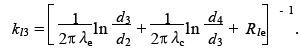

油管外壁与地层间的传热系统kl3为

式中,d1和d2分别为油管的内、外径,m;d3和d4分别为套管的内、外径,m;α1为产液与管壁间的对流换热系数,W/(m2·℃) ;λt和λc分别是油管、套管的导热系数,W/(m·℃) ;λe为环空当量导热系数,W/(m·℃);Rle为从套管外壁面至地层无穷远处的无界导热热阻,℃/ W。

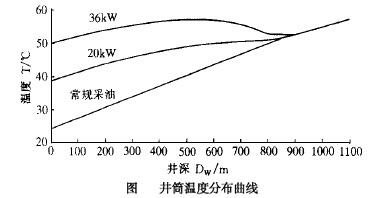

令方程组(3)中ql=0,便可求得常规采油时的温度场。油井产量越低,原油沿井筒上升时温度下降得越快。对于高含蜡原油,井中的产液温度必须高于原油析蜡点。根据常规采油时产液沿井筒的温度分布和产液最低温度要求,即可确定出合理的伴热深度。对于恒功率伴热系统,首先根据井筒最低控制温度(析蜡点) 优化电伴热功率,然后分析该状态下的抽汲工况是否能保证油井正常生产,若不能则再增加伴热功率,直至求出最佳的伴热功率。

对于自控温电伴热系统,根据三相用电的要求,各相负载必须相同才能保证电流平衡。根据井筒伴热电缆的特点, 要求三段的加热功率相同。计算结果表明,三段的长度自上而下依次增大,说明伴热功率随深度增加而减小, 体现了自控温伴热电缆的自控温特性。

井筒电伴热计算结果

计算条件如下:井深2258m,下泵深度1482m,泵径01044m,冲程310m ,冲次5次/min;产油量12t/d,含水2518%,油气比17,在50℃下脱气原油的粘度为3430mPa·s;井底油温为原始地层温度,动液面深度为800m。

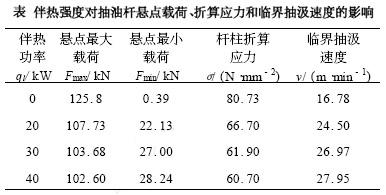

(1) 控制井口油温为析蜡点温度50℃,以油管外恒功率电伴热带系统为例,不同伴热功率下产液的温度分布和抽油工况分析结果如下图和下表所示。常规采油井口油温为2417℃,抽油机负荷太大,无法正常生产。增加电伴热强度降低了悬点最大载荷和杆柱折算应力,提高了悬点最小载荷和临界抽汲速度,进而改善了抽油设备的工作条件。

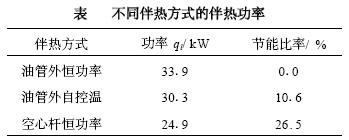

(2) 不同电伴热方式的节能效果分析见下表。以油管外恒功率电伴热系统为比较基准,各种伴热系统均达到相同的井口油温。

计算结果表明,采用油管外自限温电伴热带可以节电1016%,空心杆电伴热效率最高,可以节电2615%。对自控温电伴热,要想进一步提高节能效果,关键在于自控温伴热电缆本身的功率2温度特性曲线要满足一定的要求。

信息引用:电伴热、电伴热带、伴热电缆